一、什么是数控穿孔机?

数控穿孔机是一种利用数字控制系统控制电极丝(或电极管)与工件之间产生电火花放电,从而对工件进行穿孔加工的设备。它是电火花加工机床的一种,通过放电腐蚀原理,将工件材料逐步蚀除,最终形成所需要的孔。

二、数控穿孔机的工作原理

数控穿孔机在工作时,首先将电极(电极丝或电极管)与工件分别连接到脉冲电源的两极。当电极与工件之间的间隙小到一定程度时,脉冲电源释放出高能量的脉冲电压,使得间隙中的介质(一般是工作液,如电火花加工专用油或水基工作液)被电离击穿,形成放电通道。在这个通道中,瞬间会产生极高的温度(可达 10000 – 12000℃)和强大的压力。这种高温高压环境使得工件表面的局部材料迅速熔化和汽化,被工作液冲走。随着脉冲的不断重复,电极不断向工件进给,这样逐步将工件蚀除,最终形成一个贯通的孔。在这个过程中,数控系统精确地控制电极的运动轨迹、进给速度、放电参数等,以确保穿孔的精度和质量。

三、数控穿孔机的加工优点

| 高精度加工 |

| 在加工精度方面表现卓越,其定位精度可达 ±0.01mm – ±0.05mm,孔径与深度控制精准,能满足如模具制造中对高精度孔加工的严格要求。 |

| 可加工复杂形状的孔 |

| 可加工形状极为复杂的孔,无论是异形孔,如方形、椭圆形,还是斜孔,借助数控编程均可轻松实现,为特殊机械零件与结构件制造提供有力支持。 |

| 不受材料硬度限制 |

| 加工时不受材料硬度约束,基于电火花放电腐蚀原理,即使面对硬质合金、淬火钢等硬度极高(如 HRC60 – HRC70 的淬火模具钢)的材料,也能高效穿孔。 |

| 良好的加工稳定性 |

| 加工稳定性良好,数控系统实时监控并灵活调整放电电流、电压、电极进给速度等参数,且工作液循环系统持续净化工作液,冲走蚀除产物,确保加工过程稳定无虞。 |

| 自动化程度高 |

| 可依预设程序自动加工,操作人员只需输入加工参数,且能与自动上下料装置等自动化设备集成,在批量生产中优势尽显,有效提升生产效率、降低人工成本。 |

四、案例分析–MS-DC430C数控穿孔机

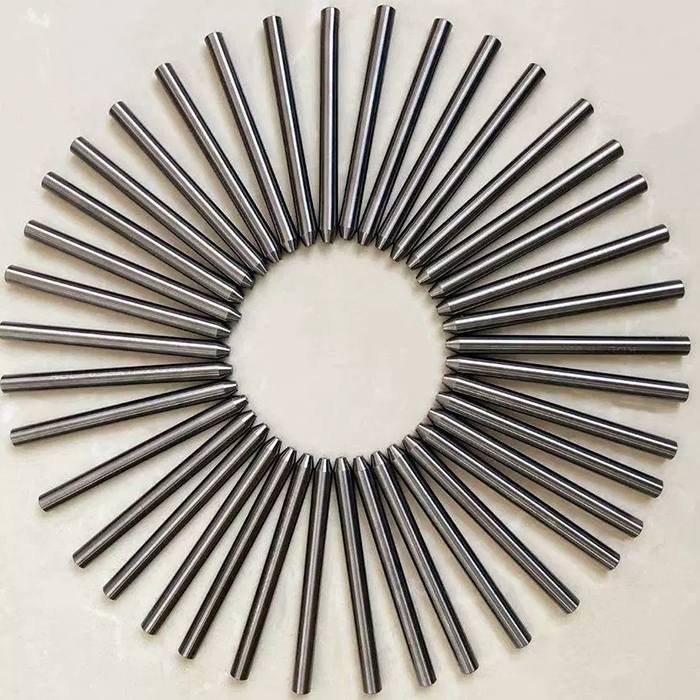

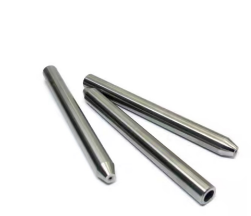

近日,我们接到了一名来自意大利的水刀砂管生产制造商的咨询,他需要给水刀砂管打孔,材质为钨钢,需要穿孔内径为0.7-1.2mm,,长度为60-150mm,根据客户的需要,我们公司的工程师为客户匹配了一款DC430C数控穿孔机,可以满足客户的需求。

技术参数如下:

| 参数 | MS-DC430C |

| 装夹电极直径(mm) | Φ0.3-Φ3.0 |

| W轴/主轴头行程(mm) | 250 |

| Z轴/主轴行程(mm) | 380 |

| 主轴最大调节速度(mm/min) | 1500 |

| 旋转头转速(rpm) | 0-200可调 |

| 工作台尺寸(mm) | 440*320 |

| X*Y轴行程(mm) | 400*300 |

| 导向器与工作台最大距离(mm) | 300 |

| 最大工作物荷重(kg) | 300 |

| 主机外形尺寸(W*L*H) | 1200*1200*2100 |

| 整机重量(kg) | 750 |

| 定位精度XY(mm) | X.Y≤0.04/300 |

| 重复定位精度XY(mm) | X.Y≤0.04/300 |

| 移动速度XY(mm/min) | ≤1000 |

我公司的工程师将与您一起,为您匹配最合适的解决方案。

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。