在当今机械加工的舞台上,插床作为一种经典的加工设备,在金属成型加工中占据着重要地位。而随着科技浪潮的推进,CNC 插床的出现给传统普通插床带来了巨大的冲击与变革。

1.CNC 插床在金属加工中的广泛应用

CNC 插床凭借其高度的自动化和精确的数控控制能力,在众多关键金属加工领域发挥着不可或缺的作用。

在航空航天工业中,对于各类飞行器零部件的加工要求极高。CNC 插床能够精准地在航空发动机的涡轮盘、叶片以及飞机起落架等部件上加工出复杂的键槽、齿形和特殊的成形面。例如,在涡轮叶片根部加工出高精度的榫槽,其公差可控制在极小范围内,确保叶片与涡轮盘连接的紧密性和可靠性,以承受高温、高压和高速旋转的极端工况,为飞行器的安全飞行提供坚实保障。

机床制造行业也是 CNC 插床的重要应用阵地。在机床主轴、传动轴等关键部件的加工过程中,CNC 插床可以高效地完成键槽、花键以及平面的插削任务。通过精确的编程控制,能够保证各个部件之间的配合精度达到微米级别,从而提升整台机床的性能和加工精度,满足现代制造业对高精度机床设备的严苛需求。

汽车制造领域同样离不开 CNC 插床的助力。在发动机、变速器等核心部件的生产中,CNC 插床用于加工曲轴、齿轮轴等零件上的键槽和齿形。它能够在保证加工精度的同时,实现高速、批量生产,有效提高了汽车零部件的生产效率和质量稳定性,为汽车的高性能和可靠性奠定了基础。

2.CNC 插床与普通插床的对比区别

加工精度

CNC 插床通过先进的数控系统,能够对插削的位置、深度、速度等参数进行精确控制。例如,在加工金属键槽时,其宽度公差可控制在 ±0.02mm 以内,深度公差可达 ±0.01mm,形位公差也能达到极高的标准,确保了零件的高精度配合。

普通插床则主要依靠人工操作机械传动装置,由于人为操作的误差以及机械结构本身的局限性,其加工精度相对较低。在相同的键槽加工任务中,普通插床加工出的键槽宽度公差可能在 ±0.1mm 左右,深度公差也较大,难以满足现代金属加工对高精度的要求。

加工效率

CNC 插床在加工效率方面具有显著优势。以批量加工金属零件为例,CNC 插床的 X 向和 Y 向伺服控制进给系统可以实现快速定位和无级调速,配合强大的插削主电机,能够在短时间内完成大量的插削工作。而且,由于其自动化程度高,无需人工频繁干预,减少了加工过程中的停顿时间,大大提高了整体生产效率。

普通插床的加工效率则较为低下。操作人员需要手动调整滑枕的往复运动速度和工作台的进给量,每一次加工参数的改变都需要耗费一定的时间,并且在加工过程中容易出现操作失误,导致加工中断或废品产生,从而严重影响加工效率。

操作便捷性

CNC 插床的操作相对便捷,操作人员只需在数控系统中输入相应的加工参数和程序,机床就能自动按照设定的要求进行加工。例如,BK5035 采用的 KND1000MF 数控系统具有汉字提示全屏幕编辑功能,即使是对编程不太熟悉的操作人员也能较为轻松地进行操作,同时配备的电子手轮方便了对刀操作,进一步提高了操作的便利性。

普通插床的操作则需要操作人员具备较高的技能水平和丰富的经验。操作人员需要通过手动操作各种手柄和按钮来控制机床的运动,对滑枕的行程、插削速度、进给量等参数进行精确调整,这不仅要求操作人员熟悉机床的机械结构,还需要具备良好的手感和判断力,操作难度较大且劳动强度高。

加工灵活性

CNC 插床具有很强的加工灵活性。它可以通过修改数控程序,快速适应不同形状、尺寸和工艺要求的金属零件加工。比如,当需要从加工键槽切换到加工齿形或特殊成形面时,只需在系统中调整程序参数,机床就能迅速切换加工模式,无需更换大量的工装夹具。

普通插床的加工灵活性较差。由于其机械结构和传动方式相对固定,针对不同的加工任务,往往需要更换不同的刀具、夹具,甚至对机床进行重新调整和校准,这一过程耗时费力,限制了其在多样化金属加工任务中的应用。

上海鞍提仕BK5035 CNC 插床

BK5035功能和结构特点:

强大的功能组合

BK5035 不仅具备加工各种键槽的能力,还能对齿形进行高精度插削,以及完成平面和成形面的加工任务。无论是简单的直键槽,还是复杂的花键槽、螺旋槽,亦或是各种异形齿形和曲面,它都能应对自如。在机床制造、汽车制造等行业的金属加工中,能够实现多种工序的一体化加工,大大提高了生产效率和加工精度。

先进的数控系统与便捷操作

采用知名的 KND1000MF 数控系统,该系统具有丰富的功能和友好的操作界面。其汉字提示全屏幕编辑功能使编程变得简单易懂,操作人员可以轻松地根据加工需求编写程序。配备的电子手轮更是为对刀操作提供了极大的便利,操作人员能够快速、准确地调整刀具位置,缩短了刀具准备时间,提高了加工效率。

高效可靠的传动与动力系统

主传动采用摇柄机构,通过一级同步带减速和两级齿轮减速,将主电机的动力稳定地传递到插削部位,既能保证插削的精度,又能提供足够的切削力。X 向和 Y 向进给采用伺服控制的滚珠丝杠与电机直联,实现了无级调速功能,使工作台的运动更加平稳、精确。其 5.5KW 大扭矩伺服电机作为插削主电机,具备强大的动力输出,能够轻松应对各种金属材料的插削加工,无论是硬度较高的合金钢,还是韧性较好的有色金属,都能实现高效、高质量的加工。

精密的机械结构设计

X、Y 轴滚珠丝杠副采用双螺母预紧型结构,这一设计有效地解决了丝杠与螺母之间的间隙问题。操作人员可以方便地调整丝杠与螺母的间隙,将其控制在极小的范围内,从而提高了机床的定位精度和重复定位精度,确保在长期的金属加工过程中,机床始终能够保持稳定的加工精度,同时也延长了滚珠丝杠副的使用寿命,降低了设备的维护成本。

严格的精度标准与完善的防护

BK5035 严格执行 JB/T2825.3 – 2006 机械行业标准进行精度检验,从生产源头保证了机床的加工精度,为用户提供了可靠的质量保障。机床采用全防护设计,有效防止了金属加工过程中的切屑飞溅和冷却液外溢,保护了操作人员的安全,同时也减少了加工环境的污染。此外,还可选配排屑装置,能够及时清理加工过程中产生的切屑,保持加工区域的整洁,进一步提高加工效率。

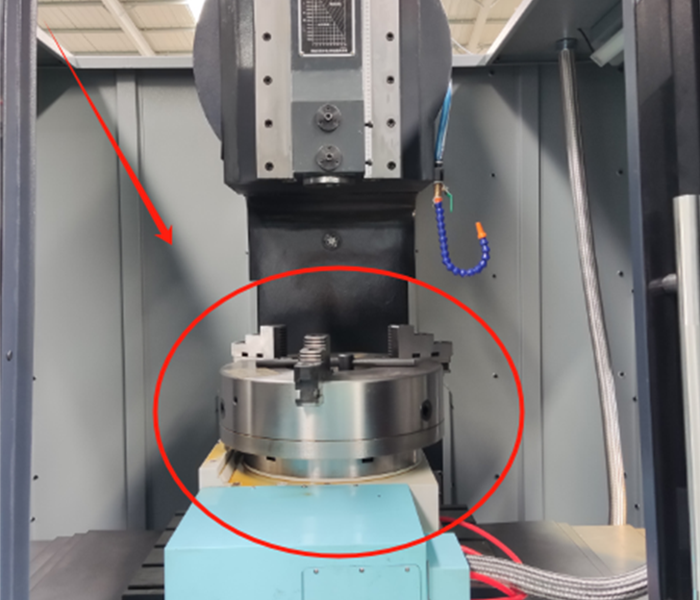

关于BK5035 CNC插床,我们需要了解客户工件的照片跟图纸,我们帮客户确认他的加工需求是否需要工作转台及其尺寸。

| 不加主轴,标配机器的工作台如下 | 加装数控回转台的工作台有两种(直接加装在工作台上,以及内置工作台中)(1)直接加在工作台上 | (2)内置在工作台中 |

|

|

|

| 项 目 | 单位 | BK5035 |

| 滑枕最大插削长度 | mm | 350 |

| 滑枕调节行程 | mm | 300 |

| 滑枕运动次数 | n/min | 0-70 |

| 最大切削力 | N | 7500 |

| 工作台尺寸 | mm | 750x510 |

| 工作台行程(X、Y) | mm | 320x400 |

| 刀柄直径 | mm | φ60 |

| 刀头支承孔轴线至立柱前臂的距离 | mm | 625 |

| 滑架底端至工作台面的距离 | mm | 680(标准型) 830(加高型) |

| BK5035Z内置转台

滑架底端至工作台面的距离 |

mm | 560(标准型) 710(加高型) |

| X向电机扭矩 | N.M | 10 |

| Y向电机扭矩 | N.M | 15 |

| 快速移动(X) | m/min | 5 |

| 快速移动(Y) | m/min | 5 |

| 滚珠丝杠(X) | FFZD4010-3/P4 | |

| 滚珠丝杠(Y) | FFZD4010-3/P4 | |

| 主电机功率 | KW | 5.5 |

| 重量(净重/毛重) | Kg | 4600/4750 |

| 机床尺寸 | mm | 2550×2100×2500 |

| 包装尺寸 | mm | 2700×2250×2700 |

综上所述,CNC 插床在金属加工领域相较于普通插床具有明显的优势,而我们的 BK5035 数控插床更是凭借其出色的功能特性、先进的结构设计和良好的性价比,成为机床、汽车制造、机械电气和航空航天等行业加工金属材料的理想设备。它将为您的金属加工业务带来更高的效率、更优的质量和更强的竞争力。

如果您需要一台CNC插床,欢迎咨询上海鞍提仕。我们在插床的制造和应用方面拥有丰富经验,能够为您提供专业的技术支持。

关键词:金属加工插床、精密数控插床、船舶螺旋桨 CNC 插床、航空发动机叶片 CNC 插床、汽车发动机零件 CNC 插床、汽车变速器零件 CNC 插床

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。