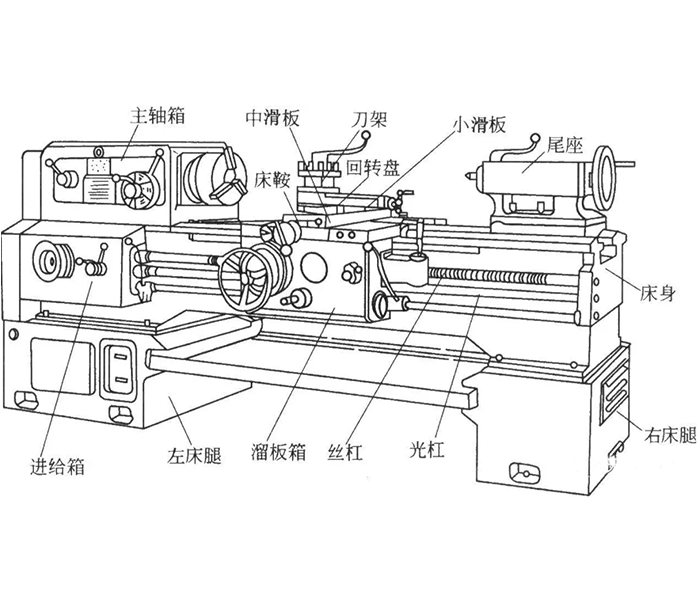

普通车床是金属加工中最常用的机床之一,其基本原理是通过旋转工件并使刀具沿着规定轨迹移动,利用切削力去除多余材料,从而获得所需形状和尺寸。普通车床因结构简单、加工精度高、适用范围广而得到广泛应用。我们将从车床的整体结构入手,详细说明各个关键部件的功能及其工作原理。

1.1 普通车床主要由以下几大部分构成:

床身:作为机床的基础结构,提供刚性支撑和精确定位的导轨。

主轴箱(头部):安装主轴、传动系统、变速机构和润滑系统,用于带动工件旋转。

尾座:位于床身一端,用于支撑工件另一端,防止振动和挠曲,同时可装换不同的工作附件(如钻头、攻丝刀)。

溜板箱与刀架(车削部分):安装在床鞍上,负责装刀、进给控制,并通过手动或自动方式实现切削进给动作。

进给机构:由丝杆、光杠、换挡机构和控制装置构成,用来实现刀具的纵向、横向(或斜向)切削进给。

2.1 床身

作用–床身作为车床的基础支撑件,起到定位、承载和传递切削力的作用。其表面一般加工有精密导轨,保证机床各部件沿相互平行、精确方向移动,并尽量减少加工过程中引入的振动和偏差。

工作原理–床身通过稳固的结构确保整机的刚性,承受主轴旋转和切削力产生的冲击力。导轨部分通常经过热处理或高频淬火,提高耐磨性和定位精度。

2.2 主轴箱

作用–主轴箱是车床的“心脏”部分,内装主轴、变速机构及传动系统。其主要任务是通过电机传动使主轴旋转,同时可实现转速调节、正反转操作和切削过程中所需要的变速要求。

工作原理

传动机构:由变速箱、齿轮组等构成,实现从电机到主轴的扭矩传递,并根据工件加工需要进行合适转速的调整。

润滑与密封:主轴箱内部通过润滑系统保证各传动零件运转顺畅,同时采用密封措施防止润滑油泄漏,保持内部清洁。

附件安装:主轴前端通常装有卡盘或其他夹具,用于固定工件。

2.3 尾座

作用–尾座主要用于支撑工件的另一端,防止在车削过程中因工件太长而产生弯曲、振动。尾座还可装换不同的工具(如钻头或攻丝刀),实现内孔加工、钻孔、攻丝等功能。

工作原理

尾座可在床身的导轨上前后调整,以适应不同长度工件。当固定后,通过其内部的锥孔结构与工具相配合,传递切削力,并确保工件保持稳定旋转。

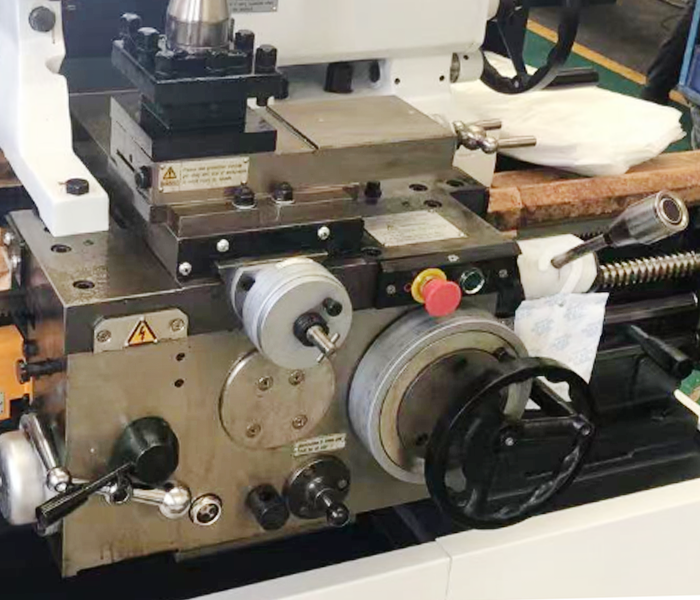

2.4 溜板箱与刀架

作用–溜板箱安装在床鞍上,内置有进给机械结构和手柄,用于控制刀架的纵向和横向进给。刀架则固定或装有多刀库,通过刀具的移动实现切削加工。

工作原理

进给机构:主要由丝杆或光杠及换挡机构构成,手柄、拨叉、连杆等部件传递操作力,使刀架按照预设的进给量和方向运动。

自动与手动控制:现代普通车床一般提供手动操作(通过手轮调节进给量和方向),有时也集成半自动或全自动进刀功能,方便加工螺纹或连续切削。

互锁机构:为防止误操作或不同操作间的干涉,溜板箱内部还设计有互锁电气和机械结构。

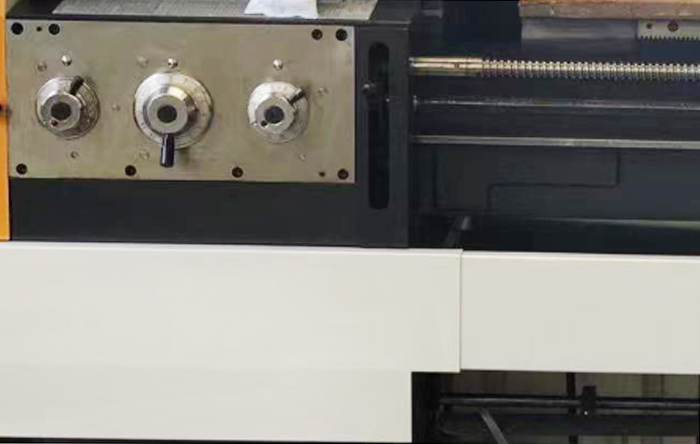

2.5 进给机构

作用–进给机构负责将操作者的控制信号转化为刀具或工件的实际进给运动。主要形式有丝杆传动和光杠传动两种,并配合变速装置调整进给量和切削速度。

工作原理

丝杆传动:利用螺纹结构的丝杆和配套的半螺母,实现精准的线性运动,常用于车螺纹加工或需要较高精度的低速进给。

光杠传动:一般用于自动进给操作,通过齿轮和连杆将主轴的旋转转变为刀架的直线移动,适用于较大进给量和快速切削。

普通车床作为金属加工的基础设备,其各组成部分虽相对简单,但每一部分都起到了不可替代的作用。床身提供刚性支持和导向;主轴箱保障工件的精确旋转;尾座和溜板箱确保加工稳定性;进给机构将操作者的指令转化为精密的切削动作。正确理解和掌握这些部件的工作原理,对提高加工质量、保证机床稳定运行具有重要意义。

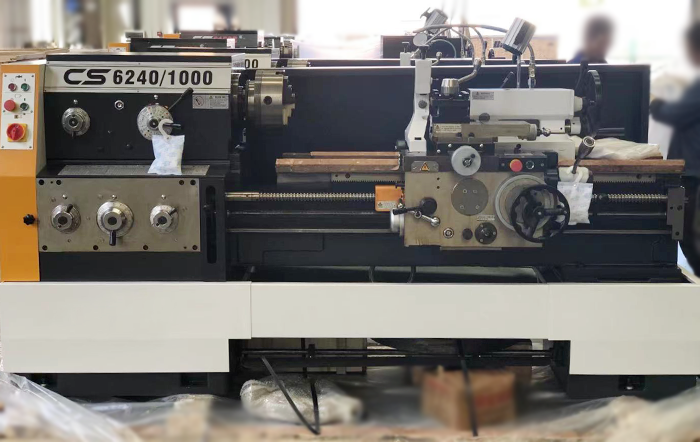

CS系列卧式普通车床

我们的CS普通车床功能齐全、结构合理,可广泛用于各类回转零件的加工。可进行内外圆车削、锥面车削、端面车削,以及常规和异型零件的车削工作。同时支持车削各类公制、英制、模数及径节螺纹。具备钻孔、铰孔、拉油槽等辅助加工能力。车床配备大通孔主轴,可容纳较大直径的棒材,提升加工灵活性。整机可选配公制或英制进给系统,满足不同地区的计量标准。为增强操作安全性,提供手刹与脚刹两种制动方式供用户选择。电气系统支持220V、380V、420V多种电压及50Hz、60Hz不同频率,适用于全球各地不同电网环境。无论是小批量生产还是维修作业,本机型都是理想之选。

本系列普通车床广泛应用于机械制造、金属加工、维修服务、模具制作等行业领域。适用于中小型零件的批量加工及单件生产,特别是在以下方面表现突出:

发动机、轴类、法兰盘等零部件的加工和修复;

汽车、摩托车及各类动力机械行业中的零件制造与修复;

金属构件、设备配件、模具基础件的精密加工;

如果您有类似的需求,欢迎咨询上海鞍提仕,我们的技术团队一定能够为您匹配出最适合您的技术解决方案。

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。