线切割机床做为冲压模具加工行业最常用最基本的电加工线切割设备,相信冲压模具从业人员一定非常熟悉。但是对于高速切割快走丝和慢走丝的区别大家还不是很清楚,在这里给大家详细的介绍下,快走丝线切割机床和慢走丝机床到底有什么不同。

1.走丝速度不同。

快走丝线切割机床和慢走丝线切割机床是按照电极丝在工作时走丝速度来区分的,

快走丝机床的走丝速度一般为300-700m/min。

慢走丝机床的走丝速度一般为3-15m/min。

2.电极丝材料不同。

快走丝机床的电极丝一般使用钼丝,钼丝直径较粗一般为0.1-0.2mm。

慢走丝机床的电极丝一般采用铜丝或者其他的金属涂覆线,直径为0.03-0.035mm。

3.工作液不同。

快走丝机床要求不太严格,工作液一般使用乳化液。

慢走丝机床的工作液为去离子水或者煤油,而且还需配备过滤系统,在生产中不断过滤工作液中的杂质。

4.加工精度不同。

快走丝机床是电极丝循环使用加工,随着电极丝的磨损,影响加工精度。快走丝机床一般加工产品精度为±0.015~0.02mm;

慢走丝机床电极丝不循环使用,大大提高了加工精度,机床的加工精度可以达到±0.002mm;

5.加工成本不同。

快走丝线切割机床比较普遍,技术含量也较低,生产厂家比较多,机床价格便宜。而且钼丝循环使用,加工效率也较高,加工费低。

慢走丝线切割机床技术含量高,设备造价昂贵。加工成本也高。

随着技术的进步,开发人员又在快走丝线切割机床的基础上开发出了修刀功能,这又被成为中走丝线切割机床。但是加工精度还是远远不能于慢走丝机床相比较

下面作者给大家分享下慢走丝和快走丝线切割机床的对照表,这样就能更直观的对比一下。

| 项目 | 机型:高速走丝线切割机床 | 机型:低速走丝线切割机床 |

| 走丝速度 | 8-10m/s | 0.001-0.25 m/s |

| 走丝方式 | 往复供丝,反复使用 | 单向走丝,一次性使用 |

| 电极丝材料 | 钼、钨钼合金 | 黄铜丝、以铜为主体的镀覆材料 |

| 穿丝方式 | 手动 | 手动或自动 |

| 电极丝振动 | 较大 | 较小 |

| 运丝系统结构 | 简单 | 复杂 |

| 工作液 | 乳化液 | 去离子水、或煤油 |

| 工作液电阻率 | 0.5-50KΩ·cm | 10-100 KΩ·cm |

| 导丝机构型式 | 导轮,寿命短 | 导向器,寿命长 |

| 机床价格 | 便宜 | 昂贵 |

| 切割速度 | 20-40 mm2/min | 20-240 mm2/min |

| 加工精度 | 0.01-0.04mm | 0.004-0.01mm |

| 表面粗糙度Ra | 1.6-3.2μm | 0.1-1.6μm |

| 重复定位精度 | 0.02mm | 0.004mm |

| 电极丝损耗 | 均匀损耗 | 不计损耗 |

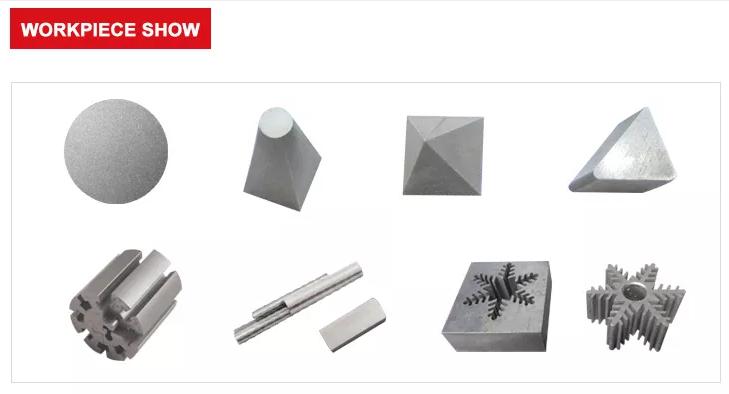

| 产品照片 |  |

|

慢走丝加工技术的发展现状

精密复杂、更长使用寿命的冲压模具制造精度及表面质量要求的不断提高,使得快走丝加工技术已不能适应精密模具的制造要求,这种现状促进了慢走丝加工技术的迅速发展,其各方面工艺指标已达到了相当高的水平,是其它加工技术不可替代的。

多次切割技术是提高慢走丝加工精度及表面质量的根本手段。一般是通过一次切割成形,二次切割提高精度,三次以上切割提高表面质量。

由于在切割拐角时电极丝的滞后,会造成角部塌陷。为了提高拐角切割精度,采取了更多的动态拐角处理策略。如:自动改变加工速度、自动调节水压、控制加工能量等。

先进的慢走丝加工机床采用的高精度精加工回路,是提高加工工件平直度的有效技术,使厚件加工的精度得到显著提高;为了进行小圆角、窄缝、窄槽及微细零件的微精加工,顶尖的数控低速走丝电火花线切割机床可以采用0.02~0.03mm的电极丝进行切割。

为了保证高精度的加工,机床的机械精度、脉冲电源精度、伺服控制精度(包括对机械运动、脉冲参数、走丝系统和工作液系统的控制)都已达到极高的水准。采用水温冷却装置,使机床内部温度与水温相同,减小了机床的热变形;采用闭环数字交(直)流伺服控制系统,确保优良的动态性能和高定位精度,加工精度可控制在若干微米以内,精密定位可实现0.1μm当量的控制;采用浸入式加工,降低工件热变形;电机伺服,闭环电极丝张力控制;采用电压调制对刀电源实现高精度对刀,对刀精度可达0.002mm,不损伤工件;。

先进的慢走丝加工机床采用平均电压为零的无防电解脉冲电源,电解的破坏已降到最低程度。此外,由于脉冲电源的改进,普遍采用高峰值,窄脉宽(微秒级),材料大多数为气相抛出,带走了大量的热,工件表面温度就上不去,开裂的现象大为减少;不仅加工效率高,而且使表面质量大大提高。采用无电解电源进行电火花线切割加工,可使表面变质层控制在2μm以下。切割的硬质合金冲模刃口的耐磨性和磨削没有什么不同,甚至优于机械磨削加工,越来越多的零件加工“以割代磨”。

由于纳秒级大峰值电流脉冲电源技术及检测、控制、抗干扰技术的发展,慢走丝加工机床的加工效率也在不断提高,当前先进的慢走丝加工机床的最高加工效率可达500mm2/min。较大厚度工件的加工效率有实际意义的技术提升,如切割300mm厚的工件时,加工效率可达170mm2/min。对于厚度变化工件的加工,通过自动检测加工件的厚度,自动调整加工参数,防止断丝,达到该状态的最高加工效率。

另外,先进慢走丝加工机床推出的快速自动穿丝技术,自动穿丝时间<15 s提高了加工操作的效率;推出的双丝自动交换技术,能采用0.20~0.02 mm的电极丝自动进行双丝切换加工。采用粗丝进行第一次切割,一般丝径为0.25 mm,以提高加工效率,并可无芯切割;然后采用细丝进行修整,一般采用0.10 mm的细丝,切割出小圆角,并可提高精度,总体可节省30%~50%的切割时间。

加工过程中,为了减少人的干预,保证达到预期的工艺指标,慢走丝加工的自动化、智能化及信息化取得了相应的发展。

慢走丝加工机床完备的工艺专家系统按加工要求给出成套参数。不仅包括常用电极丝牌号和相应的工件材料,还提供了如PCD、PCBN等特殊材料的加工参数,可依据上下喷嘴是否与工件接触,距离多大,是在切风中精修,还是敞开面精修,精度、表面粗糙度和效率哪一项优先的加工策略来生成各自的规准;放电专家系统应付切割中的随机因素,在切入、切出、截面变化、中心切割、接近边缘切割、大截面高速切割等情况下,在加工过程中运用自适应控制策略及自动化控制功能,得到不断丝稳定高效加工。

自动无孔探测功能也很实用,自动跳步加工时,如果预孔被忘记打出或孔位偏移,机床就会自动移到下一个预孔上,这样可防止在无人操作加工时停机,在穿好丝之后发生短路时,可自动搜寻消除短路的位置,提高了连续无人操作运转的可靠性。

机床的CNC系统配以标准化机械接口,组成智能化的制造系统,通过3R系统或EROWA系统的机械手,可方便地实现工件(托盘)的自动交换,配以专家系统及电极丝自动交换技术,可以自动完成全部加工过程。

各档次慢走丝加工机床的技术水平

按照产品档次分类,可以将慢走丝加工机床分为顶级、高档、中档、入门四个档次。

顶级慢走丝制造机床主要由瑞士、日本制造;这类机床具有自动穿丝功能,无电阻防电解电源,整体热恒定系统,能采用Φ0.07 mm的电极 丝进行切割,精度在±0.003mm左右。具有完美的加工表面质量,表面几乎无变质层,能使用Φ0.02 mm的电极丝进行微精加工,主机大都具有热平衡系统,一些机床采用在油中进行切割加工。这类机床功能齐全,自动化程度高,可以直接完成模具的精密加工,所加工的模具寿命已达到机械磨削水平。

其次是中国台湾和大陆地区也有非常优秀的公司在追赶先进技术、对标国际顶级品牌。相信在不远的将来,中国制造将在高端电加工领域取得更大的进步!

关键词:高速线切割机床、慢走丝机床、模具加工

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。